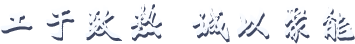

图1 各种非确定性因素对发动机总体性能可靠性的影响

以往研究人员在缺乏各部件性能裕度科学量化标准前提下,根据传统确定性发动机性能仿真模型,通过主观决策,给各部件性能水平留出一定的裕度,以减少部件性能非确定性影响。这样有时留有的部件性能裕度余量可能过大或者过小。为提高部件性能裕度余量决策的科学性和合理性,需要建立能够反映发动机性能非确定性的性能仿真模型,进行各部件性能的非确定性与发动机性能之间的量化分析研究,确定合理的循环参数和各部件性能裕度余量。

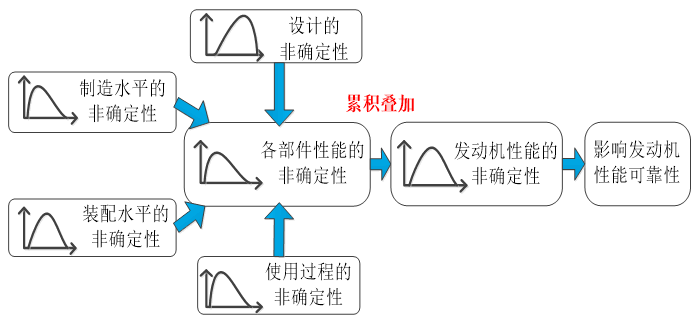

研究人员以轻型涡轴发动机为研究对象,采用多目标多约束优化方法,基于已有轻型涡轴发动机性能可靠性设计模型,对发动机压气机、高压涡轮、低压涡轮非确定性性能(压气机效率、压气机流通能力、高压涡轮效率、高压涡轮流通能力、低压涡轮效率、低压涡轮流通能力)结合NSGA-II遗传算法,进行了发动机设计点状态部件性能裕度设计优化研究。选择发动机输出功率、发动机耗油率为优化目标,发动机喘振裕度、涡轮排气温度为约束条件,压气机效率、压气机流通能力、高压涡轮效率、高压涡轮流通能力、低压涡轮效率、低压涡轮流通能力为优化变量,在一定的飞行条件下使用NSGA-II优化算法进行部件裕度设计与优化。结果如下表:

表1 部件性能预留取裕度

|

部件 |

组合压气机 |

高压涡轮 |

低压涡轮 |

可靠性 | ||||

|

裕度留取 |

效率裕度留取(%) |

流通能力(%) |

效率裕度留取 (%) |

流通能力(%) |

效率裕度留取 (%) |

流通能力(%) |

输出功率 |

耗油率 |

|

1 |

0.0937 |

-0.0624 |

0.2168 |

1.251 |

1.4873 |

-1.1411 |

1 |

1 |

|

2 |

0.0920 |

-0.0240 |

0.2143 |

1.161 |

1.4881 |

-0.9728 |

1 |

1 |

|

3 |

0.2039 |

-0.0241 |

-0.0700 |

1.146 |

1.4874 |

-0.9809 |

1 |

1 |

|

4 |

0.0938 |

-0.0624 |

0.2168 |

1.252 |

1.4872 |

-1.1411 |

1 |

1 |

根据表1,对于本发动机方案,根据可行解,三大部件效率平均需提高约高0.43%~0.6%,各旋转部件流通能力平均需提高0.01%~0.15%(不同的可行解组合,获得不同的部件性能裕度,这里取平均值),才能使发动机性能可靠性在目前生产制造工艺水平下高于95%,这与某现役轻型涡轴发动机批量生产后得出的部件性能裕度留取量级一致,验证了轻型涡轴发动机性能可靠性设计模型的合理性和优化结果的可信性。

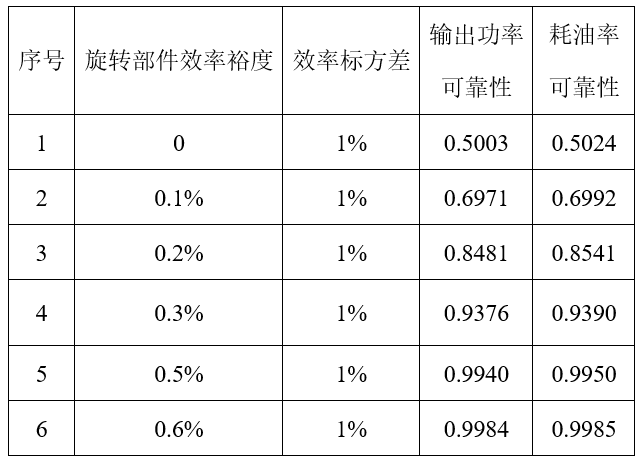

研究人员把以上轻型涡轴发动机性能可靠性设计模型应用于先进轻型涡轴发动机设计中,要求发动机在不提高循环参数的前提下,在定型批量生产之后,发动机首次试车性能可靠性在95%以上。根据某轻型涡轴发动机批量生产情况,研究了不改变各部件效率标准差(3σ=1%),即在目前的生产制造工艺水平下,提高部件性能裕度的情况下,发动机输出功率和耗油率的可靠性达标情况。结果如表2。

表2 先进轻型涡轴发动机性能可靠性随旋转部件效率裕度的变化

结果显示,当发动机旋转部件效率提高0.6%时,可使其定型批量生产的发动机性能可靠性全部达标。即在目前现有生产工艺条件下(3σ=1%),要想使得此涡轴发动机定型生产之后,发动机性能可靠性满足使用者要求,在初步概念设计阶段,各部件性能必须预留取0.6%的裕度。