为了更高效、更经济的利用风能,风电机组越来越大,其对应的叶片也越来越长。叶片结构几何非线性和三维应力效应更加突出,叶片结构强度由中小型叶片的材料强度控制为主转变为材料强度、胶接界面强度以及屈曲稳定性多种破坏模式的耦合作用。需要更加轻质、高效、经济的结构和材料才能满足风电机组大型化的需求。

复合材料夹芯结构由内外两层较薄的纤维增强复合材料面板和中间大厚度轻质芯材组成,以其比刚度高、疲劳性能优异、可设计性强以及耐腐蚀等特性而大量应用于风电叶片的壳体和剪切腹板,占据叶片约70%的壳体面积。芯材的性能对夹芯结构和叶片的性能起着至关重要的影响。

为了增强芯材的力学和工艺性能,芯材板材往往加工成带有法向孔和槽的结构,在叶片制造过程中,这些孔和槽内充满强度和刚度比芯材更大的树脂。叶片加热固化后,树脂的引入可以改善芯材的力学性能,进而提高叶片的抗屈曲性能。

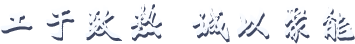

研究人员设计了未加工(Plain)、加工通孔和浅槽(GP),以及GPC(通孔和等高线深槽)三种芯材构型,如图1所示。依据相关实验标准制备了对应的试样,采用解析方法预测试样的压缩、拉伸、剪切模量和强度并与实验结果进行对比分析,借助试样的破坏断面特征进一步分析其失效规律。

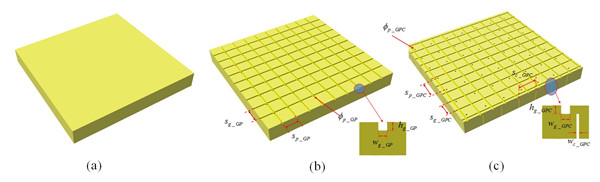

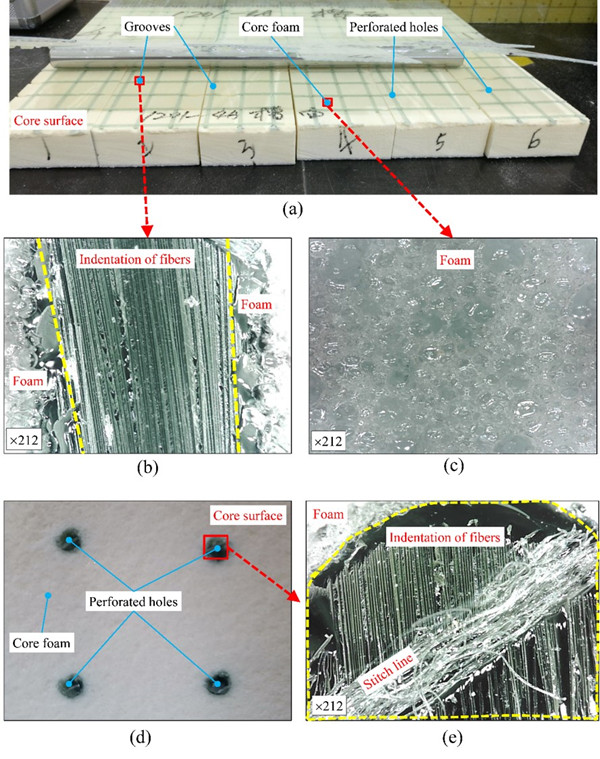

实验结果表明,相对于未加工的芯材,GP和GPC的加工构型可以大幅提高芯材的拉伸、压缩以及剪切模量和抗压强度,解析方法能预测以上趋势,但是不能准确预测抗拉强度,如图2所示。GP和GPC试样的拉伸强度并没有因为树脂的引入而提高,这是由固化的树脂结构导致附近芯材在此处应力的集中和树脂柱与泡沫界面之间的剪切滞后现象所导致。此外,研究人员通过光学显微镜观察剥离试样断裂面形貌,如图3所示。无树脂柱的断裂面表现为泡沫的内聚力失效,而树脂柱处断面表现为纤维脱粘失效,这主要是由于面板内纤维和树脂基体界面强度要低于纯树脂的抗拉强度。

通过对吸注树脂后的芯材性能的成本分析得出,多种受载条件下GP和GPC芯材力学性能与成本的比值都得到大幅提升,作为芯材增强的一种方式,可以实现叶片的降本增效。

该项研究成果有助于进一步理解风电叶片夹芯结构在拉伸、压缩、剪切以及剥离载荷下的力学性能、失效机理以及量化不同芯材加工构型下的成本因素,对提高风电叶片夹芯结构性能、改进生产工艺有重要意义。相关研究成果发表在《Materials》期刊上,并得到了中科院先导专项(No. XDA21050303)资助和浙江联洋股份有限公司在制样和测试方面的支持。

图1 芯材加工构型示意图:(a)未加工、(b)通孔和浅槽以及(c)通孔和等高深槽

图2 三种加工构型芯材试样在(a)拉伸模量、(b)拉伸强度以及(c)最大载荷时的应变

图3 剥离试样的典型断面形貌:(a)GP芯材试样的断裂面、(b))凹槽微观形貌、(c) 泡沫微观形貌、(d)GP芯材试样的另一个断裂面以及(e)通孔处微观形貌